一种PEM燃料电池测试系统的设计

来源:岁月联盟

时间:2010-08-30

1 引言

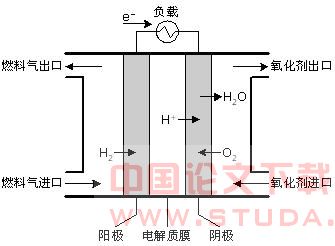

质子交换膜燃料电池(Proton Exchange Membrane Fuel Cell)是一种以全氟磺酸型固体聚合物为电解质膜,氢气或净化重整气为燃料,空气或纯氧为氧化剂,带有气体流动通道的石墨或表面改性的金属板为双极板的发电装置,如图1所示。PEMFC除具有燃料电池的一般特点(如能量转化效率高、环境友好等)之外,同时还具有可在室温快速启动、无电解液流失、水易排出、寿命长、能量密度高等突出特点。它不仅可用于建设分布式电站,也特别适宜于用作可移动动力源,是移动通讯设备、电动车和不依靠空气推进潜艇的理想电源[1]。由于PEMFC发电系统是一个涉及电化学、流体力学、热力学、电工学等多种学科的复合系统,它在运行过程中需要调节和控制的参数多而复杂。因此,为其提供稳定可靠的测试与控制平台在PEMFC的研制、开发以及性能测试中具有一定的现实意义。本文将详细介绍一种采用ADLINKTECH的PCI-9112、PCI-6208V数据采集卡结合LabVIEW开发的PEM燃料电池测试系统。

2 系统测试要求

PEM燃料电池测试系统主要是为PEMFC提供一个工作和测试平台,它主要的工作是:1)实时监测并显示燃料电池运行过程中的各种参数和工作状态,包括燃料气与氧化剂气体的流量、压力、温度,电池电堆的温度、放电电压、电流等;2)通过对各运行参数的采集分析,采用各种控制方法实时调节和控制燃料电池的工作状态,确保电池电堆连续稳定的工作,需要控制的参数包括燃料气与氧化剂气体的流量、入口温度和露点温度、尾气的排放等;3)解决燃料电池运行中出现的氢气泄漏、电池电压异常、电池温度异常、气体失压或超压等异常情况,配合手动关断功能以及主控软件使整个测试系统安全稳定的运行;4)实时记录燃料电池工作过程中的各种参数,并图形化显示重要参数的变化曲线,以此分析燃料电池的工作特性。3 系统硬件结构及设计

在该测试系统的硬件结构设计上,采用了模块化的设计思想,依据各模块所实现的功能将整个硬件部分划分为6个模块,分别是:配气单元、气体加湿单元、负载单元、硬件联锁保护单元、数据采集单元以及反馈控制单元,硬件组成结构如图2所示。 图2 测试系统硬件结构框图 从图中可以看出,配气单元主要完成对反应气体以及保护气体的配送管理,在设计时加入质量流量控制计来实现对气体流量的采集与控制;气体加湿单元完成对反应气体的湿度和温度管理,其核心部件为露点加湿器;电子负载单元完成对燃料电池电堆的放电管理;硬件联锁单元完成对整个系统的安全控制,这是本测试系统研究的一个重点;数据采集单元完成对系统中各传感器、控制器的数据采集;反馈控制单元则在对各数据分析后通过PCI总线发送控制信号至控制卡以控制硬件联锁保护单元、配气单元和加湿单元的正常运行,而同时通过RS485总线,实现对电子负载工作状态、工作参数的实时采集和控制。

图2 测试系统硬件结构框图 从图中可以看出,配气单元主要完成对反应气体以及保护气体的配送管理,在设计时加入质量流量控制计来实现对气体流量的采集与控制;气体加湿单元完成对反应气体的湿度和温度管理,其核心部件为露点加湿器;电子负载单元完成对燃料电池电堆的放电管理;硬件联锁单元完成对整个系统的安全控制,这是本测试系统研究的一个重点;数据采集单元完成对系统中各传感器、控制器的数据采集;反馈控制单元则在对各数据分析后通过PCI总线发送控制信号至控制卡以控制硬件联锁保护单元、配气单元和加湿单元的正常运行,而同时通过RS485总线,实现对电子负载工作状态、工作参数的实时采集和控制。3.1 硬件联锁保护

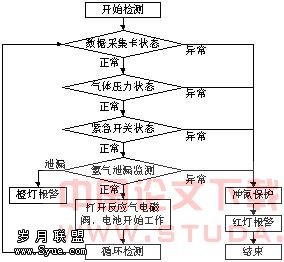

硬件联锁是相关联硬件之间串行或并行的组合,系统的硬件联锁保护是为系统硬件的正常运行提供安全保护。针对燃料电池的运行方式与工作特性,本测试系统采用了如图3所示的硬件联锁保护设计,即分别提供了数据采集卡工作状态检测、反应气体与保护气体压力状态检测、手动紧急开关设置状态检测以及氢气泄漏监测的保护措施。其中,对于系统安全最为重要的氢气泄漏问题,在设计中采用了高灵敏度的MST Hydrogen Sensor Switch以提高反应速度,并设计了独立的保护电路以确保监测的实时性与可靠性。 在整个测试系统开始运行或运行过程中,当出现电池电压异常、电池温度异常、负荷装置过载、扩散器水位异常、系统内部异常过热、气体供给失压或超压、氢气泄漏等情况时,硬件联锁保护都能立即切断反应物供给通道,紧急吹入氮气清洗燃料电池,使反应立刻停止,并通过声光进行报警。同时通过手动紧急开关功能的设置,工程师可以随时手动停止燃料电池的工作。

3.2 多通道数据采集与反馈控制

整个测试系统的核心是基于PCI总线的数据采集与反馈控制。在该测试系统需要采集模拟量共有13路,其中热电耦的温度模块有7路电流信号,气体压力有2路电流信号,气体流量有2路电压信号,电池电压与电流采集则各有1路。在设计中,压力传感器采用了高精度的DC1300-DF型压力变送器,测试精度为0.5%,流量计采用D07-9C质量流量控制计,测试精度1%,控制精度1.5%。系统的模拟量输出共有6路,分别为可控硅的温度模块4路、流量计控制输出2路。而本测试系统的数字采集和控制量是跟系统安全运行相关的一些重要参数,包括供气系统各环节中的水位、各电磁阀的关断、氢气泄露监测等信号。根据以上采集与控制量的分析,在本系统的设计中采用了ADLINKTECH的PCI-9112、PCI-6208V数据采集控制卡: 1)PCI-9112主要用于模拟量的采集、数字量的采集和控制。它是12位110KHz采样率多功能数据采集卡,具有16路单端或8路差分模拟输入通道、16路TTL数字输入和16路TTL数字输出通道、2路12位多路切换模拟输出通道、1通道16位通用定时/计数器、3种触发方式、可编程增益控制。 2)PCI-6208V主要用于模拟量的控制。它是16位8通道模拟量输出控制卡,输出范围±10V,输出范围可编程。 由于本测试系统中的数字量为24V,模拟量输入有9路为电流信号,所以由PCI-9112数据采集卡配合端子板ACLD-9182(16通道隔离数字输入)、ACLD-9138(16通道模拟量输入)来完成系统的输入要求。而输出方面,PCI-9112的8路数字量输出通过端子板ACLD-9185(16通道继电器输出)实现系统对数字量的控制,PCI-6208V的6路模拟量输出则通过端子板ACLD-9137(8通道模拟量输出)实现系统对模拟量的控制要求。4 系统控制软件设计

4.1 控制程序

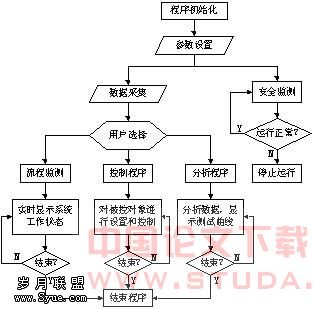

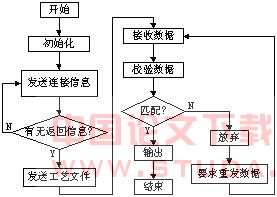

控制程序实现对系统运行中的保护参数、主控参数以及负载参数的实时控制,通过设计的用户界面,用户可以随时改变这些相关参数。保护参数部分主要是电堆温度、极板温度以及气体压力等安全值的设置。控制参数部分主要是燃料电池阴阳极流量、入口温度以及加湿器露点温度的设置,其中对于入口温度和露点温度的控制还可以调节燃料电池反应气的相对湿度。考虑到露点加湿器的温度控制具有大滞后和非线性的特点,采用了积分分离PID控制算法进行参数整定。以上两类参数的控制都是通过PCI总线与数据采集卡的通信来实现,而电子负载的参数控制则是通过RS485总线来实现的。本测试系统中电子负载的基本通信模式参数为:115200、n、8、1,也就是波特率115200bps,端口数据位为8,无奇偶校验,停止位为1。串口的数据传输采用数据包结构:A N D1….DN C /A,其中A为通信地址,N为数据包中数据的个数,D1….DN为数据包中的数据,C为校验和,即(A,N,D1….DN)数据累加,/A为地址反码,也就是数据包的结束符。测试软件的串口通信流程如图5所示。

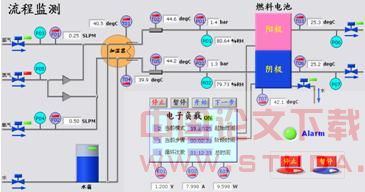

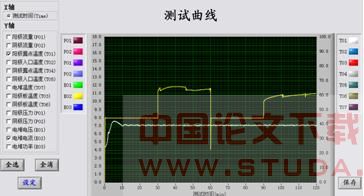

4.2 流程监测与分析程序

流程监测程序实时的显示燃料电池运行中的各类参数,包括反应气的压力、流量、加湿器温度、电池极板和电堆温度等,并负责实时监测所有控制电磁阀的状态、水箱水位状态、电子负载的运行状态,以便在发生异常情况时能及时在面板中提示用户。在该程序面板中还设有功能键,分别控制电子负载和整个测试系统的运行。分析程序则对实验的数据文件进行数据分析,用户通过查询记录来搜索需要分析的数据文件,在读取数据文件后通过选取参数,系统可以绘出所选参数的波形曲线,使用户可以直观的观测测试数据,以此分析燃料电池的工作特性。5 实验结果与结论

测试系统的运行界面如图6所示。图6a流程监测界面直观的显示了燃料电池运行过程中的各种参数和运行状态,图6b测试曲线界面则有效的显示了某些参数的变化趋势,图中可以看出对于露点加湿器温度的PID控制,以及对电子负载的流程控制均达到了很好的效果。 (a)

(a) (b)图6 控制软件界面 本测试系统实现了对PEM燃料电池不同负载要求的适应性控制,能实时监测电池电堆的工作状态,其测试精度也完全满足PEM燃料电池测试的需要,系统结构清晰、使用方便,用于PEM燃料电池有很好效果。目前,该测试系统已经投入使用,工作情况良好。[1]衣宝廉. 燃料电池-原理、技术、应用.北京:化学出版社,2003.8.[2]刘君华. 基于LabVIEW的虚拟仪器设计.北京:电子工业出版社,2003.1.[3]刘金琨.先进PID控制及其MATLAB仿真.电子工业出版社,2003.1. [4]刘乐善.微型机接口技术及应用,华中科技大学出版社,2000.4 [5]National Instruments Coporation. LabVIEW User Mannual[M]. 2003.[6]ADLinkTechnology Inc. DAQ-LVIEW User’s Guide,2005.7.

(b)图6 控制软件界面 本测试系统实现了对PEM燃料电池不同负载要求的适应性控制,能实时监测电池电堆的工作状态,其测试精度也完全满足PEM燃料电池测试的需要,系统结构清晰、使用方便,用于PEM燃料电池有很好效果。目前,该测试系统已经投入使用,工作情况良好。[1]衣宝廉. 燃料电池-原理、技术、应用.北京:化学出版社,2003.8.[2]刘君华. 基于LabVIEW的虚拟仪器设计.北京:电子工业出版社,2003.1.[3]刘金琨.先进PID控制及其MATLAB仿真.电子工业出版社,2003.1. [4]刘乐善.微型机接口技术及应用,华中科技大学出版社,2000.4 [5]National Instruments Coporation. LabVIEW User Mannual[M]. 2003.[6]ADLinkTechnology Inc. DAQ-LVIEW User’s Guide,2005.7.