树脂膜分离除氧器替代传统除氧器的节能经济效益(下)

(四)、替代海绵铁粒除氧器

海绵铁粒除氧原理:水中溶解氧与海绵铁粒反应,生成氢氧化亚铁和氢氧化铁而被除去。

为了加快反应速度,把废钢铁融化加入少量钴通入氮气,制成多孔粒状海绵体。化学反应方程式如下:

(1) O2 + 2Fe + 2H2O → 2Fe(OH)2

O2 + 4Fe(OH)2 + 2H2O → 4Fe(OH)3 (2)

由化学反应方程式可知,除氧反应生成铁的氢氧化物胶体,阻碍了溶解氧与铁反应,因此,要定期用高压软化水反冲洗,配置一台IS100-80-160高压泵,功率15kw,反洗强度为

1、海绵铁粒除氧成本

① 除铁费用

除铁设备再生一次可除去0.4×707=282.8mol Fe2+,除氧后水中产生与溶氧等当量Fe2+,水中Fe2+浓度,溶氧含量以8mg/L计即1mol/t,可产无铁脱氧水282.8t

A,电费,盐泵功率2.2kw,盐液浓度4-5%,

B软化器再生费用,盐0.7元/kg,再生水平以

C, 软化器反洗自耗水以5%计,自耗水费D3=282.8×5%×5=70.7元;

D, Fe3+还原费,由于Fe3+使阳离子交换树脂中毒,因此需加亚硫酸钠和亚硫酸氢钠还原Fe3 相当于再生用盐量2%,亚硫酸钠和亚硫酸氢钠平均价以4元’kg计,还原剂费用D4

=4×0.08×707×2%=4.52元

,除铁费D=( D1+D2+D3+D4)/282=(1.0+39.59+70.5+4.52/282.8=115.62/282.8=0.41元/t。

② 反冲洗铁胶体消耗水费:水费仍以5元/t,Ø1200海绵铁除氧器,截面积

反冲水费=5.0×5.4%=0.27元/t

③ 海绵铁粒消耗费用:水中溶解氧含量以

④ 电费:15kw反冲洗泵,运行半小时,全国平均电费每度以0.5元计,出力17t/h海绵铁除氧器一个冲洗周期内,每吨脱氧水承担电费C=15×0.5×0.5/2040=0.01元。

⑤ 设备折旧费:设备价以2000元/t出力计,折旧率以5%计,每年运行330天计E=2000×10%/7920=0.025元/t脱氧水,

海绵铁除氧总成本Q4=①+②+③+④+⑤=0.41+0.27+0.56+0.01+0.025=1.28元。

2、替代海绵铁粒除氧节能效益

替代海绵铁粒除氧每年每吨出力产生的效益(Q4- Q0)×7920=(1.28-0.36)×7920=0.92×7920=7286.4元;

3、技改费回收时间

Y=6500/7286.4=0.89年,即11个月收回投资。

(五)替代加药除氧

加药除氧是在水中加入还原剂,把水中溶解氧还原。常用还原剂有亚硫酸钠,与溶氧反应生成硫酸钠:

2Na2SO3 + O2 →2 Na2SO4

或加联氨生成水和氮:

2N2H4 + O2 →2H2O +N2↑

加药除氧共同缺点是污染水质.锅炉给水中带进有害杂质,增加炉水含盐量,加快电化学腐蚀,增加炉水排污水量,增加热损失和水损失。另一缺点是增加药品消耗,所加除氧还原剂一般要过量30%,仅用作热力除氧后二次除氧,如发电厂在热力除氧后水中残余氧含量在0.03~0.05mg/L的水中加入联氨,并过量,使炉水中联氨保持在0.05~10 mg/L,以保证超高压锅炉炉水中残余氧含量为≤0.007mg/L。工业锅炉加药除氧常用亚硫酸钠,亚硫酸钠与氧反应生成硫酸钠,除氧后水中硫酸钠与水中钙离子生成硫酸钙沉积在锅炉内壁生成硫酸钙水垢,硫酸钙垢不能用化学酸洗清除,给锅炉维修增加困难。剩余亚硫酸钠与钙离子生成亚硫酸钙水垢,亚硫酸钙垢在高温下分解为二氧化硫和氧化钙,造成二氧化硫对钢铁的腐蚀,反应如下:

CaSO3 → CaO + SO2 ↑

因此,目前,国外发达国家,锅炉给水除氧己不用亚硫酸钠,用联氨,碳酰肼、等有机还原剂.但这此还原剂价格高。除氧成本在1元/t以上。

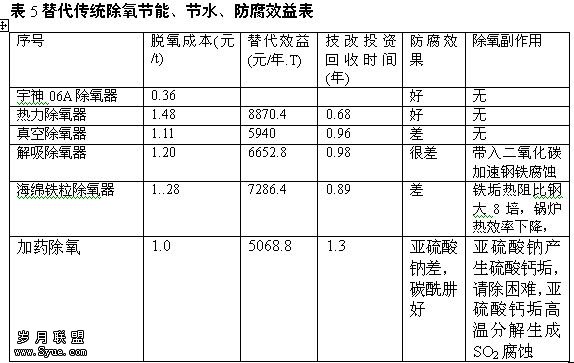

(六)树脂除氧替代传统除氧节能效益见表5

综上所述,采用宇神牌氧化还原树脂除氧器这一高新技术产品替代传统的热力除氧、真空除氧、解吸除氧、海绵铁除氧和加药除氧会给带来巨大的节能节水防腐效益。

四, 膜分离除氧技术[8]

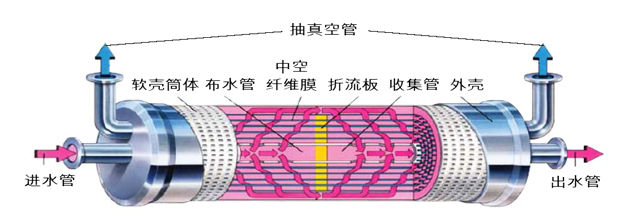

(一)、分离膜组件结构.如下图

美国Membrana-Charlotte 公司生产的Liqui-Cel气液分离膜组件是由塑料外壳或不锈钢外壳与中纤维膜束组成, 中空纤维管膜是由憎水性聚丙烯中空纤维组成的多孔管膜, 中空纤维管膜简称中空纤维,内径240 μm, 外径300μm,壁享厚30μm, 纤维膜管壁布满30-40纳米微孔, 由于该纤维憎水, 水不能通过微孔,气体可从孔中通过.,把一束中空纤维管两端穿入多孔塑料园盘孔或多孔金属园盘孔中,多孔园盘中央有直径为

(二)、膜分离除氧器运行

由于中孔纤维内管容积很小, 如6×28inch膜组件中空纤维管内总容积仅为2.6升,只需很小排气量就可达到一定真空度(如30托) 并保持真空度, 中孔纤维膜外壁与水接触面积很大,6×28inch 膜组件中空纤维管膜水界面积达42m2,,不用喷淋, 不用雾化,就有很大的接触界面,无氧气体流过直径仅为240μ的中孔纤维内管, 气体流量很小就可保持管内氧的摩尔分压为零, 有利于深度脱氧, 由于管壁薄, 仅30μ,根据亨利定律和Fick第一扩散定律可迅速达到平衡. 因此, 膜分离除氧是物理化学除氧技术中能耗最低的.

(三), 膜分离除氧器除氧成本.

以脱氧水出力为20t/h的膜除氧器为例,需8支6×28inch膜组件, 用2支6×28inch膜组件串联,再把4组串联后膜组件并联,一支为人民币2.5万元,仅 膜组件价格达人民币200000元,全套价达28万元。膜组件气室一端通高纯氮气,另一端与1.5kw水环真空泵相接,待除氧的水需先进入膜过滤器过滤,除去5μm以上固体微粒后再进入膜组件中心布水管,无氧水从中心集水管流出。 使用寿命为2~5年(高纯水为5年),以 每年使用时间以330天计,膜除氧成本。

1、脱氧膜折旧费

q=(200000/(7920×5×20)=0.25元/t;

2、精密过滤器折旧费

20t/h过滤器价20000元,使用寻命3年,过滤器折旧费为20000/(7920×20)=0.04元/t

3膜以外设备折旧费

膜以外设备价为80000元,折率以10%计,设备折旧费为80000/(7920×10×20)=0.05元/t

4、水环真空泵电费

脱氧耗电费以0.5元/度计,电机功率因子以0.85计,1.5kw电机电费=0.5×1.5×0.85/20=0.03元/t

5氮气费

每支6×28inch膜组件通氮325L/h,共用氮2.6m3/h,氮气每钢瓶15元装5m3,即3元/m3 氮气费=3×2.6/20=0.39元/t

膜分离除氧器除氧成本.=0.25+0.04+0.05+0.03+0.39=0.76元/t

由于目前国内使用中,水的预处理不严格,只有用在超纯水除氧,膜寿命才达5年,有的使用寿命不到一年,大大增加了膜分离除氧成本。

如能 加强预处理,延长膜寿命, 不用高纯氮,采用氧化还原树脂膜分离除氧,可在上大规模推广应用。

五,氧化还原树脂膜分离除氧器

憎水型中空纤维膜作成预除氧装置,预除氧膜不用通高纯氮气,仅用单支膜组件,可除去水中80%以上的溶解氧,剩余的溶解氧用氧化还原树脂除去.这可节约80%的再生药剂费用,减少投资。降低脱氧成本;因此,树脂膜分离除氧是目前最节能的除氧器,是今后除氧器的方向。目前市场己有宇神10型树脂膜除氧器销售。

[1],霍银坤,膜分离除氧技术与氧化还原树脂除氧技术的应用,特种设备安全,2005,No.4P35~38;

[2],霍银坤,水的树脂除氧,“国际通用离子交换技术手册”第二十章,技术文献出版社2000;

[3],H.G.Cassidy,”Oxidation-reduction Polymer”Interscience publishers.1966;

[4],霍银坤,氧化还原树脂除氧器,热力发电,1998,No,4,p60~62.;

[5],杨芝凤、霍银坤、密培庆,张淑卿,杨王恺,刘宝泉,为宓培庆,氧化还原树脂及其辐照稳定性,原子能研究所年报,1982年,p172;

[6],宓培庆,杨芝凤,朱宝珍,霍银坤,728燃料元件考验回路除氧试验,“高温高压辐照考验回路工作报告”,工作起止时期:1982.5~1985.3.中国原子能科学研究院,1985年11月。

[7],杨芝凤,宓培庆,霍银坤,氧化还原树脂除去纯水中的溶解氧,原子能科学技术,1986年7月;

[8],Fred Wiesler,Membrana. IWC-05-79 “Boiler Feed Water Degasification Using Membrane Contactors-New Methods for Optimized Performance